Perbedaan PLC, DCS, dan SCADA: Mana yang Lebih Baik untuk Sistem Industri?

Kelas Teknisi | Pada bidang otomasi industri, istilah PLC, DCS, dan SCADA sering kali muncul dan kerap membingungkan, terutama bagi pemula. Banyak yang bertanya, sebenarnya mana yang lebih baik di antara ketiganya?

Jawabannya tidak bisa disamaratakan. Masing-masing sistem memiliki fungsi, keunggulan, dan area penggunaan yang berbeda. Berdasarkan pengalaman di lapangan, pemilihan PLC, DCS, atau SCADA harus disesuaikan dengan skala sistem, kompleksitas proses, serta kebutuhan monitoring dan kontrol.

Apa Itu PLC (Programmable Logic Controller)?

PLC (Programmable Logic Controller) adalah komputer industri yang digunakan untuk mengontrol mesin dan proses secara otomatis. PLC bekerja dengan membaca input (sensor, tombol, switch), memproses logika program, lalu mengaktifkan output seperti motor, relay, atau valve.

PLC sangat populer karena tangguh, stabil, dan mudah diprogram. Di lapangan, PLC banyak digunakan untuk:

- Kontrol mesin produksi

- Sistem conveyor

- Panel listrik industri

- Otomasi diskrit dan sekuensial

Keunggulan utama PLC adalah sederhana, fleksibel, dan relatif hemat biaya, sehingga cocok untuk sistem kecil hingga menengah.

Apa Itu DCS (Distributed Control System)?

DCS (Distributed Control System) adalah sistem kontrol yang dirancang untuk proses industri berskala besar dan berjalan terus-menerus (continuous process). Berbeda dengan PLC yang berdiri sendiri, DCS mendistribusikan fungsi kontrol ke banyak controller yang saling terhubung dalam satu sistem terpusat.

DCS umumnya digunakan pada industri seperti:

- Pembangkit listrik

- Industri minyak dan gas

- Pabrik kimia dan petrokimia

- Industri proses berat

Keunggulan DCS terletak pada keandalan tinggi, sistem redundansi, dan integrasi proses yang kompleks. Inilah alasan mengapa DCS sering lebih dipilih dibanding PLC untuk sistem industri besar.

Apa Itu SCADA (Supervisory Control and Data Acquisition)?

SCADA (Supervisory Control and Data Acquisition) adalah sistem yang berfokus pada pemantauan, pengumpulan data, dan kontrol jarak jauh. SCADA mengumpulkan data dari PLC, RTU, atau DCS, lalu menampilkannya dalam bentuk grafik, alarm, dan laporan.

SCADA sangat ideal untuk sistem yang tersebar secara geografis, seperti:

- Jaringan distribusi listrik

- Sistem air bersih dan limbah

- Pipa gas dan minyak

- Infrastruktur utilitas

Fungsi utama SCADA bukan menggantikan PLC atau DCS, melainkan mengawasi dan mengelola sistem secara menyeluruh.

Perbedaan PLC, DCS, dan SCADA

| Sistem | Fungsi Utama | Skala Sistem |

|---|---|---|

| PLC | Kontrol langsung mesin dan proses | Kecil – Menengah |

| DCS | Kontrol terpusat proses kompleks | Besar – Kompleks |

| SCADA | Monitoring dan kontrol jarak jauh | Sangat luas / multi lokasi |

Mana yang Lebih Baik: PLC, DCS, atau SCADA?

Jika sistem Anda hanya berupa mesin atau panel kontrol, maka PLC adalah pilihan terbaik. Namun, jika Anda menangani proses industri besar yang membutuhkan stabilitas tinggi, DCS jauh lebih unggul.

Sementara itu, SCADA menjadi solusi ideal ketika dibutuhkan monitoring real-time, histori data, alarm, dan kontrol dari jarak jauh.

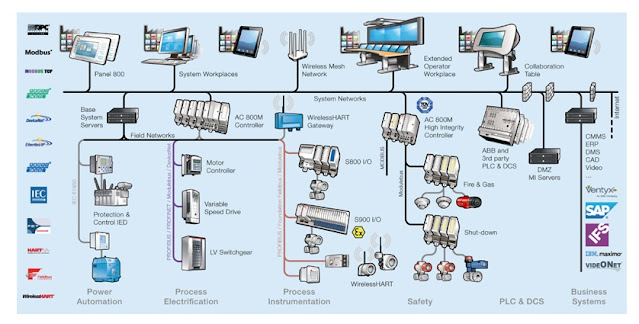

Pada praktik industri modern, ketiganya sering digunakan secara bersamaan untuk mendapatkan sistem otomasi yang optimal.

Perbedaan HMI dan SCADA

HMI (Human Machine Interface) adalah tampilan visual yang digunakan operator untuk berinteraksi dengan mesin atau sistem. HMI menampilkan data real-time, tombol kontrol, serta status sistem.

Sedangkan SCADA adalah sistem yang lebih luas. Di dalam SCADA biasanya terdapat:

- Beberapa HMI

- Sistem alarm

- Data historian

- Kontrol supervisi

Jika hanya membutuhkan tampilan lokal, HMI sudah cukup. Namun untuk sistem besar dan terintegrasi, SCADA jauh lebih lengkap.

Apakah PLC dan HMI Itu Sama?

Jawabannya tidak. PLC adalah perangkat keras yang menjalankan logika kontrol, sedangkan HMI adalah antarmuka visual untuk mengoperasikan dan memantau PLC tersebut.

Sederhananya, PLC adalah otaknya, HMI adalah wajahnya.

Belajar PLC atau SCADA Dulu?

Bagi pemula yang ingin terjun ke dunia otomasi industri, sangat disarankan belajar PLC terlebih dahulu. PLC merupakan fondasi utama sistem kontrol. Setelah memahami PLC, mempelajari HMI dan SCADA akan terasa jauh lebih mudah.

PLC, DCS, dan SCADA bukanlah sistem yang saling bersaing, melainkan saling melengkapi. Dengan memahami fungsi dan perbedaannya, teknisi maupun engineer dapat menentukan solusi otomasi yang paling tepat, efisien, dan aman untuk kebutuhan industri.

Baca juga artikel terkait lainnya:

.png)

Posting Komentar